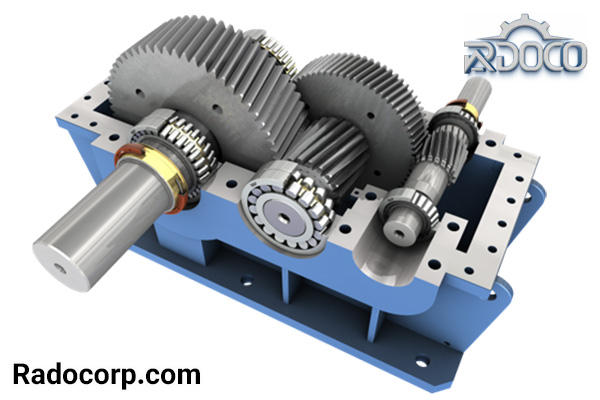

تعمیر گیربکس صنعتی یکی از موارد حیاتی در صنایع تولیدی و تولیدات صنعتی است که به دقت و تخصص بالای فنی نیاز دارد. گیربکسها به عنوان قلبی اساسی در مکانیزمهای مختلف از دستگاههای جوشکاری و ماشینآلات تا تجهیزات سنگین مانند کرایهبرداریها و بالابرها عمل میکنند. این مقاله به بررسی اهمیت تعمیر گیربکسهای صنعتی، انواع تعمیرات، علائم خرابی و سایر موارد مهم میپردازیم.

اهمیت تعمیر به موقع گیربکسهای صنعتی

تعمیر گیربکس صنعتی در زمان مناسب نقش کلیدی در حفظ عملکرد و طول عمر ماشینآلات دارد. گیربکسها بهعنوان اجزای حیاتی برای انتقال نیرو و تنظیم سرعت در ماشینآلات عمل میکنند. هر گونه خرابی یا نقص در گیربکس میتواند باعث توقف خطوط تولید، کاهش بهرهوری و افزایش هزینههای تعمیر شود.

با بررسی منظم و تعمیر بهموقع، نه تنها میتوان از خرابیهای پیشبینینشده جلوگیری کرد، بلکه عمر مفید تجهیزات نیز افزایش مییابد. در نتیجه، این اقدام به کاهش هزینههای عملیاتی و بهبود کارایی صنایع منجر خواهد شد.

نقش گیربکس در عملکرد ماشینآلات صنعتی

گیربکس صنعتی یکی از اجزای اصلی ماشینآلات است که وظیفه انتقال نیرو از موتور به بخشهای مختلف را بر عهده دارد. این قطعه امکان کنترل سرعت، گشتاور و جهت حرکت را فراهم میکند. عملکرد صحیح گیربکس تضمینکننده بهرهوری و دقت ماشینآلات صنعتی است و کوچکترین اختلال در آن میتواند کل فرآیند تولید را مختل کند.

تأثیر خرابی گیربکس بر بهرهوری صنایع

خرابی گیربکس منجر به توقف غیرمنتظره ماشینآلات و کاهش سرعت تولید میشود. این امر علاوه بر افزایش هزینههای تعمیرات، باعث تأخیر در تحویل محصولات و کاهش سودآوری صنایع میشود. جلوگیری از این مشکلات با تعمیرات منظم و نظارت بر عملکرد گیربکس ممکن است.

علائم خرابی گیربکس صنعتی

گیربکسهای صنعتی، به دلیل فشار کاری بالا، ممکن است با علائم خرابی مواجه شوند که بیتوجهی به آنها میتواند مشکلات جدیتری ایجاد کند. صداهای غیرعادی، نشتی روغن، افت عملکرد و کاهش گشتاور از جمله نشانههای رایج خرابی و نیاز به تعمیر گیربکس صنعتی هستند. این علائم میتوانند ناشی از سایش قطعات داخلی، کاهش کیفیت روغن یا خرابی یاتاقانها باشند. شناسایی بهموقع این نشانهها و اقدام برای تعمیر، از توقف غیرمنتظره ماشینآلات و هزینههای اضافی جلوگیری میکند.

صداهای غیرعادی در حین کار

یکی از اولین علائم خرابی گیربکس، شنیدن صداهای غیرعادی مانند تقتق، ساییدگی یا جیغ در هنگام کارکردن است. این صداها ممکن است ناشی از خرابی یاتاقانها، دندههای آسیبدیده یا عدم روانکاری مناسب باشند. بررسی منظم و تعمیرات بهموقع میتواند از آسیب بیشتر جلوگیری کند.

نشتی روغن از گیربکس

نشتی روغن از گیربکس نشاندهنده خرابی در آببندیها یا ترکخوردگی بدنه است. کاهش سطح روغن باعث افزایش اصطکاک و آسیب به قطعات داخلی میشود. رفع سریع نشتی و تعویض روغن از مشکلات جدیتر جلوگیری خواهد کرد.

افت عملکرد و کاهش گشتاور

کاهش گشتاور و افت عملکرد گیربکس از نشانههای مهم خرابی داخلی است که نیاز به تعمیر گیربکس صنعتی را نشان میدهد. این مشکل میتواند ناشی از سایش دندهها یا عدم تنظیم صحیح باشد. تعمیر و تنظیم دقیق، عملکرد بهینه را بازمیگرداند و از کاهش بهرهوری جلوگیری میکند.

انواع تعمیرات گیربکس صنعتی

گیربکسهای صنعتی به دلیل استفاده طولانیمدت و فشار کاری بالا، نیازمند تعمیرات دورهای برای حفظ کارایی و افزایش عمر مفید هستند. این تعمیرات به سه دسته کلی تقسیم میشوند: تعمیرات اساسی (Overhaul)، تعمیرات جزئی و جایگزینی قطعات فرسوده. هر یک از این روشها با توجه به نوع خرابی، شدت آسیب و نیاز ماشینآلات انتخاب میشود. انجام این تعمیرات بهموقع، عملکرد گیربکس را بهینه کرده و از توقف غیرمنتظره تولید جلوگیری میکند.

تعمیرات اساسی (Overhaul)

تعمیرات اساسی به معنای باز کردن کامل گیربکس، بررسی تمامی قطعات داخلی و تعمیر یا تعویض بخشهای آسیبدیده است. این فرآیند معمولا در مواردی انجام میشود که خرابی گستردهای در گیربکس رخ داده باشد یا عملکرد آن به شدت کاهش یافته باشد. در این نوع تعمیرات، کلیه قطعات بررسی میشوند تا از سلامت کامل گیربکس اطمینان حاصل شود.

تعمیرات جزئی

در تعمیر گیربکس صنعتی بهشکل جزئی، تنها بخشهای مشخصی از گیربکس که دچار آسیب یا مشکل شدهاند، تعمیر یا تعویض میشوند. این روش معمولا زمانی انجام میشود که خرابی محدود و قابل کنترل باشد. بهعنوان مثال، تعمیر یاتاقانها، رفع نشتی روغن یا تنظیم دندهها از جمله موارد تعمیرات جزئی هستند. این نوع تعمیر، هزینه کمتری دارد و زمان توقف ماشینآلات را به حداقل میرساند.

جایگزینی قطعات فرسوده

جایگزینی قطعات فرسوده یکی از مهمترین مراحل نگهداری و تعمیر گیربکس صنعتی است. قطعاتی مانند دندهها، شافتها و یاتاقانها که به مرور زمان فرسوده یا شکسته میشوند، باید با قطعات جدید و اصلی جایگزین شوند. استفاده از قطعات باکیفیت و استاندارد در این فرآیند، تضمینکننده عملکرد بهینه گیربکس و جلوگیری از خرابیهای بعدی است. این اقدام به افزایش طول عمر دستگاه و کاهش هزینههای آتی کمک میکند.

ابزار و تجهیزات مورد نیاز برای تعمیر گیربکس

انواع ابزارها و تجهیزات مورد نیاز برای تعمیر گیربکس، عبارتاند از:

- آچارهای مختلف (آچار تخت، آچار بکس، آچار فرانسه): برای باز و بسته کردن پیچها و مهرهها.

- گیره صنعتی: برای ثابت نگه داشتن قطعات هنگام تعمیر.

- ابزار اندازهگیری (کولیس، میکرومتر، ساعت اندیکاتور): برای اندازهگیری دقیق قطعات.

- پرس هیدرولیک: برای جا زدن یا بیرون آوردن قطعات مانند یاتاقانها.

- ابزارهای روانکاری: شامل پمپ روغن و گریسپاش برای روانکاری قطعات.

- کیت آببندی: برای تعویض آببندها و جلوگیری از نشتی.

- دستگاه تست گیربکس: برای بررسی عملکرد بعد از تعمیر.

- چراغ قوه صنعتی و ابزارهای روشنایی: جهت دید بهتر داخل گیربکس.

- ابزارهای برش و سوهان: برای تعمیر یا تنظیم قطعات فلزی.

جمع بندی

تعمیر گیربکس صنعتی یکی از مهمترین اقدامات برای حفظ عملکرد بهینه ماشینآلات و افزایش طول عمر تجهیزات است. شناسایی بهموقع علائم خرابی، انجام تعمیرات جزئی یا اساسی و استفاده از قطعات باکیفیت از عوامل کلیدی در جلوگیری از خرابیهای ناگهانی است. بهرهگیری از ابزارهای تخصصی و رعایت استانداردهای تعمیر، علاوه بر کاهش هزینهها، موجب بهبود بهرهوری خطوط تولید میشود. نگهداری منظم و تعمیر دقیق گیربکسهای صنعتی، نقشی حیاتی در کاهش توقفهای غیرمنتظره و تضمین پایداری عملیات صنعتی ایفا میکند. در نتیجه، تعمیر و نگهداری اصولی، سرمایهگذاری بلندمدتی برای موفقیت هر صنعت محسوب میشود.

سوالات متداول

هزینه تعمیر گیربکس صنعتی چقدر است؟

هزینه تعمیر بسته به نوع خرابی، شدت آسیب و قطعات مورد نیاز متفاوت است و تنها پس از بررسی دقیق مشخص میشود.

آیا استفاده از روغن نامناسب باعث خرابی گیربکس میشود؟

بله، استفاده از روغن نامناسب یا با کیفیت پایین میتواند موجب کاهش روانکاری، افزایش سایش قطعات و خرابی گیربکس شود.