هر آنچه درمورد گیربکس ها باید بدانید

گیربکس چیست؟

اگر بخواهیم از لحاظ لغوی، کلمه گیربکس را بررسی کنیم، معنای آن جعبهدنده میباشد. اما در واقع این کلمه، اصطلاحی است برای یکی از ابزارهای سیستم انتقال قدرت که میان موتور (تولیدکننده توان) و مصرف کننده توان (مانند دستگاه میکسر و غیره)، قرار میگیرد. گیربکس ها موظفند تا در سرعت دوران و گشتاوری که برای استفاده در بخشهای مختلف صنعتی مورد نیاز است، تغییر ایجاد کند. به طور کلی میتوان گفت که این ماشینها، با قرار گرفتن بعد از موتور یا سر راه وسایل صنعتی، این امکان را به ما میدهند تا با کم یا زیاد کردن نسبت آنها، توسط مکانیزمی که در داخل گیربکس ها وجود دارد، گشتاور مورد نیاز برای دستگاه را بدست آوریم.

به طور کلی، گیربکس ها شامل دو دسته هستند:

- گیربکسهای کاهنده:وظیفه این گیربکس ها تامین دور مورد نیاز بوده و بین محرک و متحرک قرار میگیرند. همچنین آنها در انواع مختلفی ساخته شده و بیشتر گیربکس ها نیز در همین دسته قرار دارند.

- گیربکسهای افزاینده: از این نوع گیربکس ها، در صنایع تولید انرژی، مانند توربین های بادی، یا صنایع بالادستی و پالایشگاهی استفاده میشود و وظیفه آنها تغییر سرعت و گشتاور، به منظور دستیابی به سرعت بیشتر با گشتاور کمتر، میباشد.

انواع گیربکس صنعتی

گیربکسهای صنعتی دارای انواع مختلفی میباشند و اسامی متفاوتی در بازار دارند که این اسامی شامل موارد زیر میباشند:

1- گیربکس حلزونی (Worm Gearbox)

این نوع از گیربکس ها که متداول ترین نوع گیربکسها در صنعت هستند، از یک ماردون فولادی سخت کاری شده و یک چرخ دنده حلزونی از جنس برنز ریختهگری شده، تشکیل شدهاند. حرکت سینماتیک این نوع گیربکس ها، از این دو قطعه تامین میشود. ساختار، زاویه خروجی و متعامد بودن این گیربکسها، باعث شده تا کاربری بسیار بالایی داشته باشند. همچنین به این دلیل که کارکرد نرمی در سیستمهای بالابری مانند آسانسور دارند، در این بخش بسیار مورد استفاده قرار میگیرند. جالب است بدانید که از این گیربکس ها در کانوایرها و سیستمهای انتقال مواد کوچک نیز استفاده میشود. به علاوه، گیربکس های حلزونی دارای قابلیتهای دیگری از جمله عدم برگشت پذیری در نسبت های تبدیل بالای 30، قابلیت نصب در هشت حالت متفاوت و غیره میباشند.

2- گیربکس هلیکال یا شافت مستقیم (Helical Gearbox)

دلیل نامگذاری گیربکسهای هلیکال ، وجود چندین چرخدنده با ساختاری مارپیچ یا هلیکال میباشد. این چرخدندهها در دسته چرخدندههای سادهای قرار دارند که دارای امتداد پروفیل مورب نسبت به امتداد شفت میباشند. در این نوع گیربکس ها انتقال نیرو، با توجه به ساختار چرخدنده های هلیکال، به واسطه حرکت یک نقطه در امتداد سطح دنده صورت میگیرد. این گیربکس ها باعث کاهش صدا شده و چرخدندههای آنها حرکت نرمی دارند، به همین دلیل نیز از آنها در سیستمهای انتقال نیرو استفاده شده و قابلیت کار کردن در دورها و توانهای بالاتری نسبت به دندههای ساده را دارا هستند. این نوع گیربکس ها با کاهش دادن دور، باعث افزایش گشتاور در قسمت خروجی شده و بدین شکل کار میکنند. ابعاد این گیربکس ها، معمولا بر اساس نوع طراحی، متوسط بوده و به الکتروموتورهایی با توانی بین 0.35 تا 55 کیلووات متصل میشوند. گیربکسهای هلیکال براساس شیوه اتصال به سه بخش پایهدار، فلنجدار و یا هر دو باهم تقسیم میشود.

3- گیربکس آویز (Parallel Shaft Gearbox)

گیربکسهای آویز به واسطه قابلیت چند محور بودنشان، میتوانند نسبتهای تبدیل بالایی را تولید کنند و به همین دلیل قابلیت ایجاد گشتاورهای بالایی را داشته و انتخاب بسیار مناسبی برای مواردی که نیاز به گشتاور های بالا و کارکرد دائمی است، مانند دستگاههای میکسر یا سیستمهای محرک خطی در جرثقیلهای سقفی چند کاره، میباشند. ساختار گیربکس های آویز شبیه به گیربکس های هلیکال بوده و ساختار چرخدندههایش دارای امتداد پروفیل مورب نسبت به امتداد شفت میباشد، با این تفاوت که دارای ساختاری چند محوری به صورت موازی هستند. همچنین این گیربکس ها به این دلیل که حجم بالایی از روغن را به صورت دائمی دارا هستند، ظرفیت حرارتی بالاتری نسبت به سایر گیربکس های هلیکال داشته و به همین دلیل طول عمر بالاتری دارند.

4- گیربکس کرانویل پینیون (Crown Wheel Pinion Gearbox)

گیربکسهای کرانویل از چندین چرخدنده هلیکال و دو چرخدنده با قابلیت انتقال گشتاور در زاویه 90 درجه، تشکیل شدهاند. جهت انتقال نیرو در محورهای متعامد و غیرمتعامد و متنافر، به سیستمی برای درگیری دنده ها در دو سطح مورب نیاز بوده که این نیاز، توسط چرخ دندههای مخروطی مارپیچ تامین میشود. پروفیل دندههای مخروطی مارپیچ به صورت همزمان با یکدیگر درگیر شده و عملکرد نرمتری نسبت به دنده های مخروطی ساده دارند که آنها را قادر می سازد تا گشتاورهای بالاتری را، بدون ضربه و صدا، به نرمی انتقال دهند.

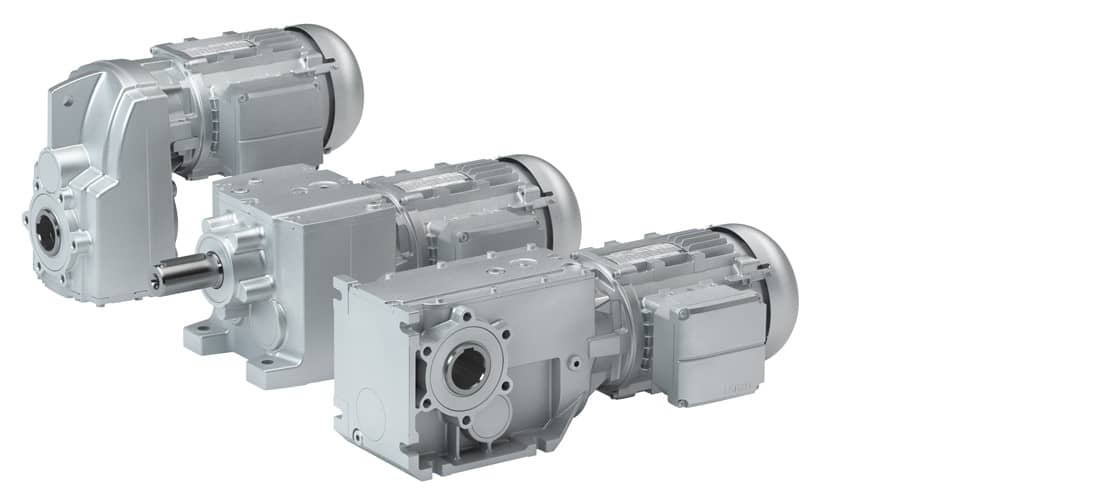

5- گیربکس صنعتی (Industrial Gearbox)

گیربکس صنعتی، از نوع گیربکس های هلیکالی با توان گشتاور بسیار بالا می باشد. این گیربکس ها از نظر ظاهر و کاربرد به چند بخش تقسیم میشوند که شامل تک محور، چند محور، قورباغهای، شتری، روسی و Z میباشند. گیربکس های صنعتی معمولا بر اساس وزن تولید شده و کمترین وزن آنها 400 کیلوگرم است. همچنین این گیربکس ها طبق سفارش مصرف کننده و به صورت تک و یا متصل شده به موتور الکتروگیربکس طراحی میگردند.

6- گیربکس خورشیدی (Planetary Gearbox)

امروزه از گیربکسهای خورشیدی، در صنایع سبک و سنگین، به منظور کاهش و یا افزایش دور، در صورت بالا بودن نسبت تبدیل، کاهش توان های بسیار بالا در فضاهای محدود و کاهش راندمان بالای گیربکس ها، استفاده میشود. گیربکس های خورشیدی، به دلیل قابل استفاده بودن در دورها و توانهای بالا، به یکی از پرکاربردترین گیربکس ها، در صنایع نوین، تبدیل شدهاند. گیربکسهای خورشیدی به طور کلی در دو نوع تک استیج و چند استیج طراحی و تولید میشود. این نوع گیربکسها امکان دسترسی به دورهای ایدهآل، در محدوده بین 5/0 تا 800 دور در دقیقه را فراهم میکنند. نسبت تبدیل در هر طبقه از این گیربکس ها متغیر بوده و بین 0.5 تا 800 دور در دقیقه میباشد.

7- گیربکس دور متغیر

گیربکسهای دور متغیر وظیفه دارد تا در برخی صنایع، دور الکتروموتور را بدون ایجاد گشتاور، قبل از ورود به گیربکسها کاهش یا افزایش دهد. این نوع از گیربکس ها، بر اساس نوع طراحی، به چند دسته زیر تقسیمبندی میشوند:

- گیربکسهای دور متغیر تسمه پولی

- گیربکسهای دور متغیر واریاتور

- گیربکسهای دور متغیر هیدرولیکی( معمولا نسبت دور این گیربکس از 1 تا 5 است)

8- گیربکس اکسترودر

نوعی از گیربکسهای صنعتی میباشد که در صنایع اکستروژن مورد استفاده قرار میگیرد.

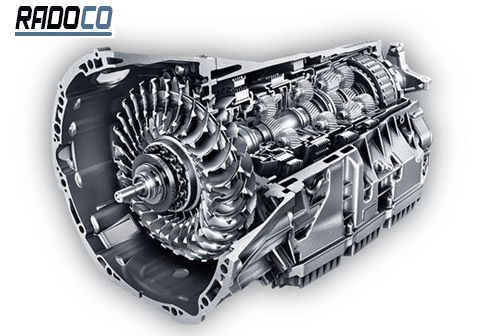

نحوه عملکرد گیربکس

گیربکسها ماشینهایی هستند که جهت انتقال توان مکانیکی، از یک منبع تولید توان به یک مصرف کننده و همچنین تامین گشتاور و سرعت دورانی مورد نیاز مصرف کننده، به کار گرفته میشود. در واقع گیربکسها، واسطهای میان منبع توان و مصرف کننده توان می باشند که بین آن دو، انعطافپذیری ایجاد میکنند. از آنجایی که هماهنگ بودن گشتاور و سرعت دورانی منبع تولید توان با مصرف کننده بسیار اهمیت دارد، ماشینی نیاز است که بتواند این هماهنگی را به صورت یک واسطه برقرار کند. گیربکس دستگاهی است که میتواند این هماهنگی را برقرار کند. ماشین های ساده در واقع ابزاری هستند که انجام کار را، بدون تغییر در مقدار آن، آسان میسازند و به عبارت دیگر، به انسان این توانایی را میدهند که بتواند با استفاده از نیرویی کم، اجسام سنگینتری را جابجا کند. این ابزارها شامل اهرمها، قرقرهها، جرثقیلها، چرخ دندهها و غیره می باشند. در زیر برخی از عوامل موثر در انجام کار شرح داده شدهاند:

کار(W):

زمانی که نقطه اثر نیرویی، تغییر مکان پیدا کند، گوییم کار انجام شده است. بنابراین برای انجام کار نیاز به دو عامل نیرو (F) و تغییر مکان (d) میباشد.

کار(W) = F × d

نیرو (F):

نیرو به عاملی گفته میشود که باعث حرکت، تغییر حرکت و یا تغییر فرم در اجسام میگردد. اجسام مختلف و قطعات ماشین آلات، ممکن است در آن واحد تحت تاثیر نیروهای مختلفی قرار گیرند که مقدار، امتداد جهت و نقطه اثر آنها با یکدیگر متفاوت باشند. در این گونه موارد از ترکیب این نیروها، نیروی معادلی بدست میآورند که به تنهایی بتواند اثر همه نیروها را داشته باشد، این نیرو را نیروی برایند مینامند.

گشتاور (τ) :

هر نیرویی که بخواهد قطعهای را حول محوری بگرداند، در آن قطعه، تولید گشتاور میکند.

از آنجایی که مقدار کار (W) ، حاصل ضرب مقدار نیرو در تغییر مکان میباشد، بنابراین واحد گشتاور و کار میتواند واحد مشترک N.M باشد، البته لازم به ذکر است که مقدار آنها در یک قطعه گردنده مساوی نمیباشد. برای مثال در دستگاه لنگی که با نیروی ثابتی میگردد، گشتاور ثابت مانده ولی مقدار کار، به نسبت مسافتی که نیرو طی میکند، تغییر مییابد.

نحوه محاسبه گشتاور خروجی الکتروگیربکس

τ=(P×9550)/ω

- τ: گشتاور (نیوتن بر متر)

- P: توان (کیلو وات)

- ω: دور خروجی (دور بر دقیقه)

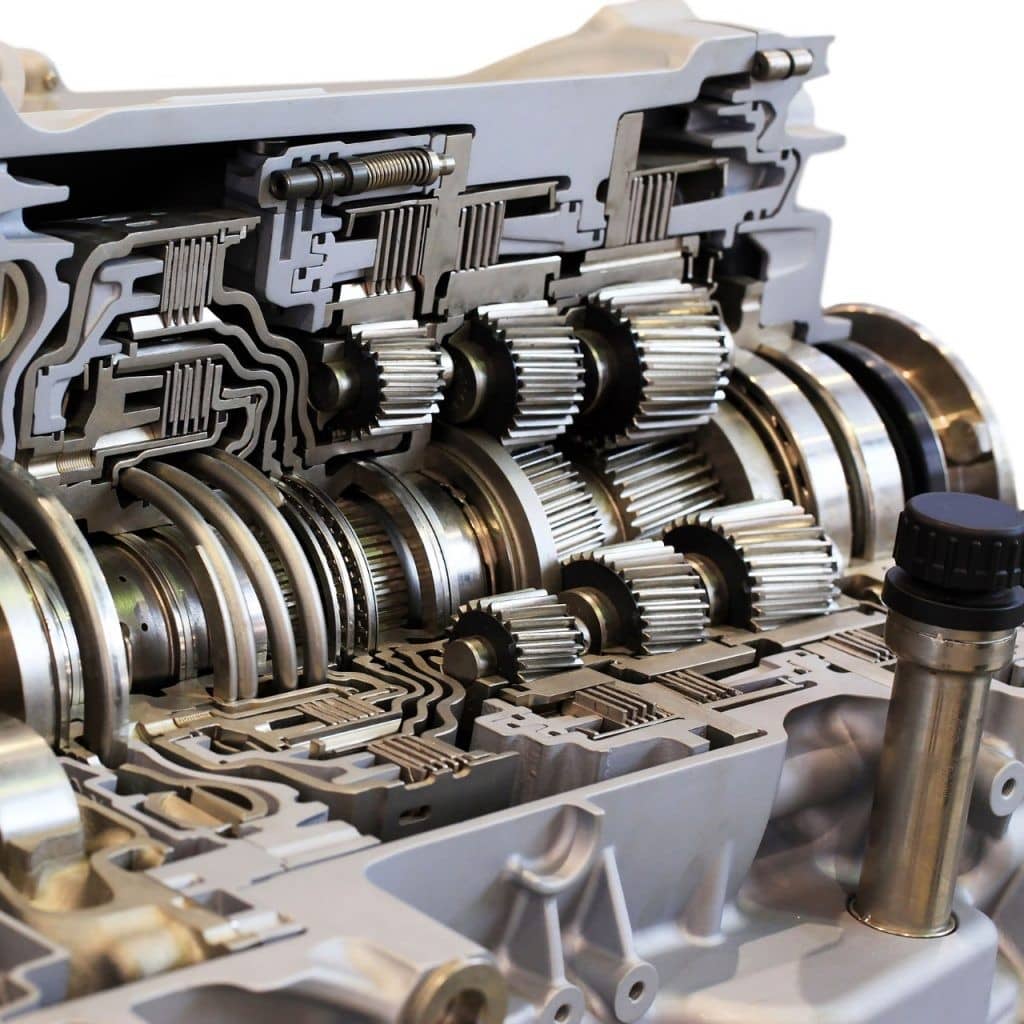

اجزای تشکیل دهنده گیربکس

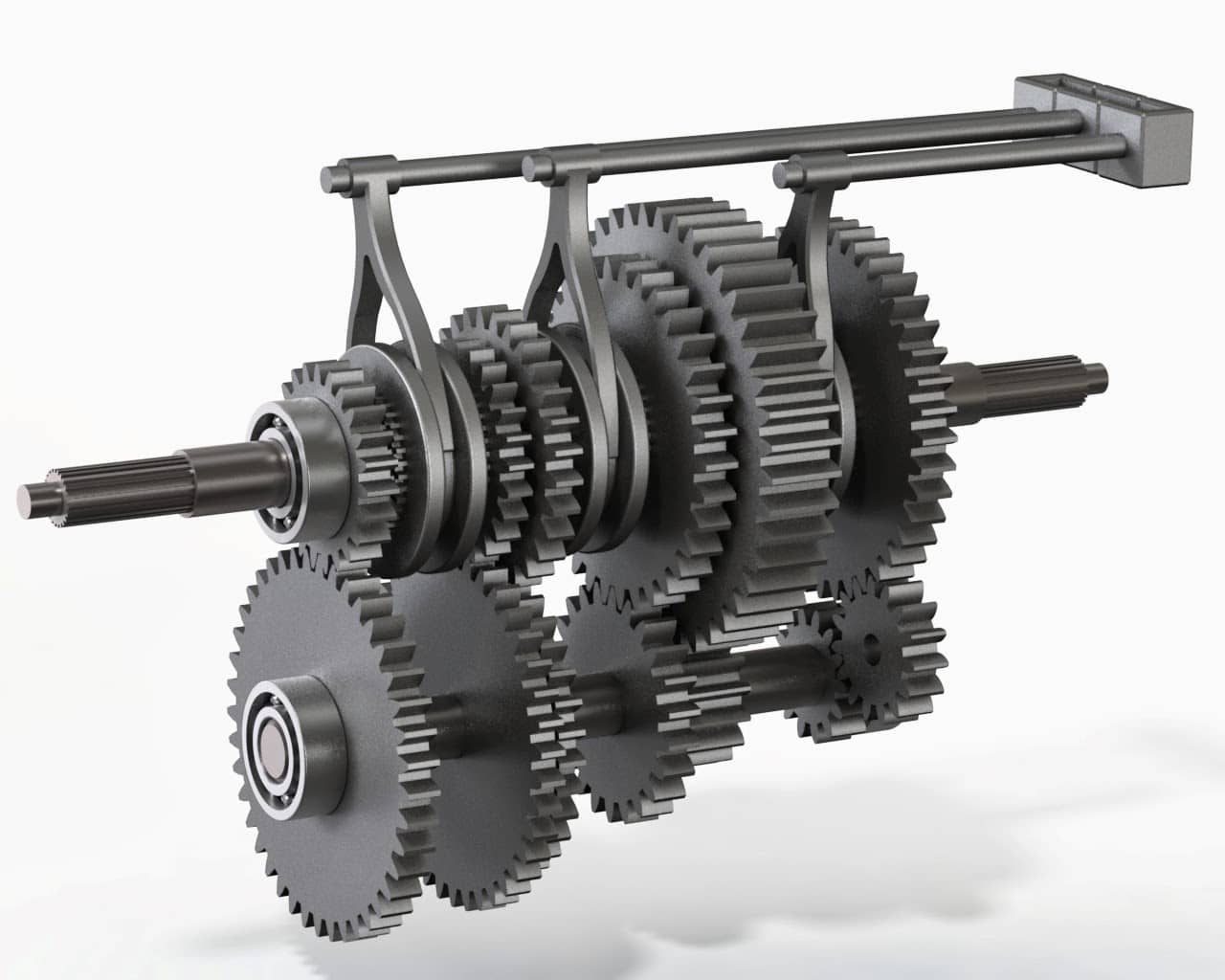

چرخدندهها:

گیربکسها دارای اجزای مختلفی میباشند که اصلیترین جزء آنها، چرخدندهها می باشند. با توجه به نوع گیربکس، شکل و جنس این چرخدندهها متفاوت است.

پوسته گیربکس:

در پوسته گیربکسها، دندهها قرار گرفته و جنس آن هم معمولا از چدن ریختهگری شده میباشد.

شافتهای ورودی و خروجی:

این شافتها میتوانند به صورت سوراخ (HOLLOW) و یا شافت (Solid) باشند و جنس آنها از فولاد است.

بیرینگ(Bearing) یا یاتاقان:

یاتاقان جهت تحمل بارهای شعاعی و محوری شافتهای گیربکس ها بکار میرود.

نشتبند (seal) یا کاسه نمد:

از نشتبندها جهت حفاظت از بیرینگها در برابر عوامل خارجی، مانند گرد و غبار و همچنین نگهداری از روغن داخل پوسته استفاده میشود.

درپوش کنترل روغن و بازبینی

کاسه نمد

استاندارد های گیربکس صنعتی

در سال 1943 میلادی استانداردی با نام AGMA421.01 برای گیربکس های صنعتی ارائه شد. این استاندارد این امکان را به ما میدهد که بتوانیم مقدار توان گیربکسها را برحسب اسب بخار و همچنین مقدار تنشهای مجاز را اندازهگیری کنیم. به علاوه، این استاندارد نکاتی در خصوص عملیات حرارتی نیز ارائه میدهد. در سال 1963، استاندارد AGMA 421.05 به منظور ایجاد تغییراتی به منظور تصحیح کردن استانداردهای قبلی و همچنین برای توسعه نحوه طراحی و عملکرد گیربکس ها ارائه شد.

برای مثال در گیربکس های هلیکال بر اساس استاندارد AGMA 421.05 داریم:

- اگر گیربکسی تک مرحلهای باشد، باید سرعت خطی گام بزرگتر مساوی 35 m/s و سرعت دورانی آن RPM 4500 باشد.

- اگر گیربکسی چند مرحلهای باشد، حداقل در یک مرحله، باید سرعت خطی گام بزرگتر مساوی 35 m/s و در مراحل دیگر نباید کمتر از 8 m/s باشد.

نحوه نگهداری

جهت افزایش عمر مفید گیربکسها، بر اساس نوع آنها و شرایط محیطی، باید اقداماتی انجام شود. برای مثال در گیربکس های خورشیدی، باید به صورت دورهای و در مدت کوتاه، از سطح روغن آن بازدید کرد. برای اطلاع از شرایط نگهداری هر یک، به کاتالوگ دستگاه مراجعه فرمایید.

مفهوم لقی

فضای خالی مابین دو چرخدنده درگیر را، لقی (Backlash) مینامند. این لقی دارای دو حالت استاتیکی و دینامیکی میباشد. اگر تنها لقی مطلق را اندازهگیری کنید، به آن لقی استاتیکی و اگر اختلاف بین نیروی انتقالی محاسبه گردد، لقی پویا یا دینامیکی گویند. در بین چرخدندهها، معمولا، جهت آسانتر کردن فرآیند ساخت و ماشینکاری، براساس استانداردها لقی وجود دارد. فضای لقی موجود در بین چرخدندههای گیربکسی را میتوان با روغن پوشش داد. روغن نه تنها باعث خنکسازی قطعات میشود، بلکه موجب کاهش اصطکاک میان دندهها نیز میشود.

تاریخچه ساخت

طبق آثار تاریخی بجا مانده از تمدن یونان باستان، میتوان فهمید که مردم این کشور ابزاری چوبی را، درست شبیه به چرخدندههای امروزی، ساخته بودند و از چربی حیوانات جهت روغنکاری سطح تماس میان جفتدندهها استفاده میکردند. این ابزار به آنها این امکان را میداده تا بتوانند اجسام سنگینی مانند مصالح را، به راحتی جابجا کرده و یا از آنها برای انتقال آب از سطحی به سطح دیگر استفاده کنند. تاریخچه ساخت گیربکس های امروزی در واقع به قرن هجدهم میلادی انقلاب صنعتی انگلستان برمیگردد که برای صنعت نساجی ساخته شده بودند. هرچند که گیربکس های امروزی، بسیار پیشرفتهتر از نسخههای پیشین خود هستند، اما قطعا در آینده نسخههای بهتری از آنها نیز ساخته خواهند شد.

محصولات مرتبط :

مقالات مرتبط :

ما را در اینستاگرام دنبال کنید